14 januari 2026

De gids voor upcyclede, gerecyclede en vintage sieraden

- COSH! Leden Publiciteit

- Recycle

- Lifestyle

Dat de mode-industrie zorgt voor een gigantische hoeveelheid textielafval kon je hier al lezen, maar wat gebeurt er met al ons afgedankt textiel? Als we naar een circulaire economie willen evolueren, krijgt ons gebruikt textiel een nieuwe, duurzame bestemming. Helaas is dit tot op heden nog niet altijd het geval. Hoe ver staan de recycling technieken? En hoeveel procent van het textielafval wordt effectief gerecycled? COSH! zocht het voor je uit.

Textiel ingezameld via kledingcontainers bestaat voor 55% uit herbruikbaar textiel en gemiddeld uit 37% dat geschikt is voor recycling (Cijfers van de Boer Group). Maar hoeveel procent hiervan wordt daadwerkelijk gerecycled? In realiteit wordt slechts 1% van alle post-consumer textiel gerecycled tot nieuwe kleding. 12% wordt gedowncycled tot iets met een mindere waarde en 87% van het textielafval is puur verlies. De hoeveelheid kleding die gerecycled wordt ligt dus pakken lager dan de marketing campagnes van de grote fast fashion ketens doen uitschijnen.

Ook Greenpeace deed onderzoek naar recyclage. “We vonden veel goede ideeën en positieve initiatieven over hoe we de stroom van materialen kunnen vertragen, de circulariteit ervan kunnen vergroten en de milieueffecten ervan kunnen verminderen. Deze initiatieven moeten dringend worden opgeschaald.”

Bij COSH! onderzochten we de recyclage markt en gingen we in gesprek met de grote sorteerbedrijven. We bevroegen textielvervezelaars en garenmakers naar de instroom van hun textiel in de hoop een traceerbare textielcirkel te kunnen maken.

Tweedehands textiel bestaat in allerhande kwaliteiten en heeft diverse ongekende chemische kleuringen. Bovendien bestaat het textiel uit verschillende soorten garen en vezellengtes. Dit maakt het enorm moeilijk om op grote schaal post-consumer kleding te recyclen tot nieuwe kleding.

Dit staat haaks op wat grote fast fashion ketens doen uitschijnen. Zij zamelen massaal kleding in en beweren dat hun recycling succesvol is. Wie de complexiteit van recyclage van textiel verstaat, weet dat het bijna onmogelijk is om grote hoeveelheden kleding van lage kwaliteit op een correcte manier te recyclen. Bij COSH! stellen we ons daarom zeker vragen bij dit soort campagnes.

Wel een goed voorbeeld zijn bedrijven die in grote oplagen werkkledij maken van één materiaalsoort (zoals Sioen en Alsico in België, maar ook Schijvens mode in Nederland). Omdat deze kleding uit slechts één soort vezel bestaat, is deze makkelijk te recycleren. De bedrijven zamelen de kleding na gebruik terug in en maken er nieuw garen van. Dit soort recyclagesystemen is betrouwbaarder dan massa post-consumer textiel verwerking waarbij de herkomst van het textiel onbekend is.

Helaas is niet enkel post-consumer kleding een groot probleem in de mode-industrie. Een groot deel van de kleding bereikt zelfs niet eens de consument. Kledingmerken produceren in steeds grotere oplages. Dit is de eerste plaats voordelig voor de kledingmerken, die zo een betere prijs per product krijgen. En anderzijds ook voor de fabrikant, die hierdoor meer personeel te werk kan stellen. Maar deze grote hoeveelheden kleding hebben ook overproductie en voorraad overschotten als gevolg.

Onverkochte voorraden worden zelden hergebruikt. In plaats daarvan worden ze gestort of verbrand om te voorkomen dat de markt overspoeld. Dit proces is niet alleen verloren tijd, geld, energie en grondstoffen. Het heeft vooral ook een enorme impact op het milieu.

Jaarlijks wordt er 100 miljard dollar aan textielafval geproduceerd. Als we deze hoeveelheid zouden opvangen en hergebruiken, zouden we veel nieuwe banen kunnen creëren in de inzamelings‑, sorteer- en recycling installaties. Recyclage zou dus niet enkel positief zijn voor het milieu, maar ook voor onze economie.

Niet alle kledingstukken zijn even makkelijk te recyclen. ltems die uit een mix van verschillende vezels bestaan maken het recyclageproces een stuk moeilijker. Wanneer een kledingstuk bijvoorbeeld uit 100% katoen bestaat is het al veel makkelijker om het te recyclen. Zo recyclet het Belgische merk HNST oude jeansbroeken en verwerkt deze in hun nieuwe modellen en ook MUD jeans verwerkt oude jeans in hun collecties dankzij een take-back systeem.

Resortecs in Brussel is een ingenieursbureau dat op zoek gaat naar verschillende oplossingen om het recyclen van kleding makkelijker te maken. Het uit elkaar halen van kleding is namelijk zeer arbeidsintensief en maakt het recyclageproces duur en tijdrovend. Vooral knopen en ritsen zorgen er momenteel voor dat nauwkeurige handenarbeid nodig is.

Dankzij onder andere een slimme stiktechniek, smeltende stikgaren en een industriële ontmantelingsoven wil Resortecs het recyclingproces 5 keer sneller laten verlopen en textiel makkelijker herbruikbaar maken. Op heden staat de technologie nog in zijn kinderschoenen maar de eerste pilootprojecten met grote ketens zijn inmiddels opgezet.

Op dit moment richt Resortecs zich op de grote kledingbedrijven die door middel van het smeltend garen, hun overstock (‘pre-consumer waste’) wil gaan recyclen. Op lange termijn wil Resortecs dit ook doen voor tweedehands textiel (‘post-consumer waste’) maar momenteel is de recyclage industrie hier absoluut nog niet klaar voor.

Het Belgische bedrijf Valvan Baling systems ontwikkelde de technologie Fibersort, die zorgt voor een efficiëntere en grondigere sortering van textiel overschotten.

Het Fibersort sorteringsproces komt nog voor het vervezelings- of chemisch recyclageproces en sorteert textiel op 14 textieltypes (zoals wol, katoen, viscose, polyester, nylon, poly/katoen,…), kleur en structuur. Dit resulteert in zo’n 90 verschillende grondig gesorteerde fracties wathet verdere recyclageproces veel haalbaarder en minder arbeidsintensief maakt. Een Fibersort machine sorteert 900 kg per uur. Een groot verschil met een persoon, die gemiddeld zo’n 250 tot 300 kg per dag kan sorteren.

In het gloednieuwe circulaire confectieatelier in Mechelen, Cilab, onderzoeken verschillende ondernemers technieken om het recyclageproces van textiel mogelijk te maken op grotere schaal en zo het hergebruik van textiel te promoten. De ondernemers mikken vooral op upcycling van textieloverschotten van merken en overstock van retailketens in nieuwe kleding.

In het proefproject, Woodyloop werden er 1400 accessoires geproduceerd uit post-consumer nachtkleding door the Woody Group in samenwerking met Sibille Diederichs en Cilab. Accessoires waarmee je textiel van de afvalberg redt!

Ontwerpers Doriane van Overeem (BE), Karolina Jurikova (CZ) en Maximilian Rittler (AUT) creëerden samen een duurzame en betaalbare mode collectie in opdracht van MAD Brussels en in het kader van het United Fashion Festival. Deze collectie werd uitgebracht onder de naam MAD Brussels Daily. Veronique Branquinho, Peggy Acke (MAD) en Niki de Schryver (Founder COSH!) zorgden met hun expertise voor tips en begeleiding!

In Circuit, de circulaire hub van De Kringwinkel Antwerpen zijn er vanaf nu de poufs van KLEREZOOI te vinden. Deze werden ontwikkeld in samenwerking met Onbetaalbaar VZW en The Woody Group, de uitwerking werd gedaan in samenwerking met CiLab. Vanaf nu zeg je nee tegen textielafval in een stijlvol interieur!

Bij mechanische recyclage, wordt textiel gerecycleerd door het te versnijden en vervezelen en te spinnen tot nieuw garen. Dit soort recyclage is mogelijk voor katoen en wol en mag slechts maximum 5 procent elastaan bevatten. De sterkte van de gerecyclede vezel is sterk afhankelijk van de kwaliteit van de oorspronkelijk textiel. Op heden wordt vaak nog een nieuwe vezel toegevoegd aan de gerecyclede materie om voldoende kracht van het nieuwe garen te garanderen.

Voorbeelden van mechanische recyclage voor de consument:

Loopalife is een Nederlands, circulair kledingmerk dat nieuwe kleding maakt van afgedankt textiel dat ze ophalen bij lokale sorteercentra. Het merk sorteert de kleding op kleur en materiaal en ontdoet het van knopen, ritsen en labels. Hierna vervezelen ze het textiel via mechanische recyclage. De gerecyclede vezels worden hierna samengevoegd met verschillende nieuwe vezels en gesponnen tot garen. Met dit garen worden nieuwe kledingstukken gemaakt.

Het kledingmerk Rifo maakt gebruik van verschillende circulaire materialen. Het kledingmerk maakt nieuwe mutsen, sjaals en truien van reeds gedragen kasjmier truien en herwerkt jeansbroeken van min 95% katoen tot nieuwe jeans kleding en sweaters. Daarnaast recupereert het Italiaanse bedrijf Rifo ook kant van snijtafels in fabrieken. Rifo werkt zo veel mogelijk met monomaterialen te werken. Daarom mengen ze enkel recycled katoen met virgin katoen, en recycled kasjmier met virgin kasjmier. Op deze manier kunnen de Rifo kledingstukken ook na gebruik makkelijker gerecycled worden.

Wanneer een materiaal bestaat uit een mix van een plantaardig materiaal en een materiaal gemaakt van aardolie (zoals polyester of polyamide) is chemische recyclage nodig. Één van de twee materialen wordt dan opgelost met een chemische toevoeging en gaat hierbij verloren.

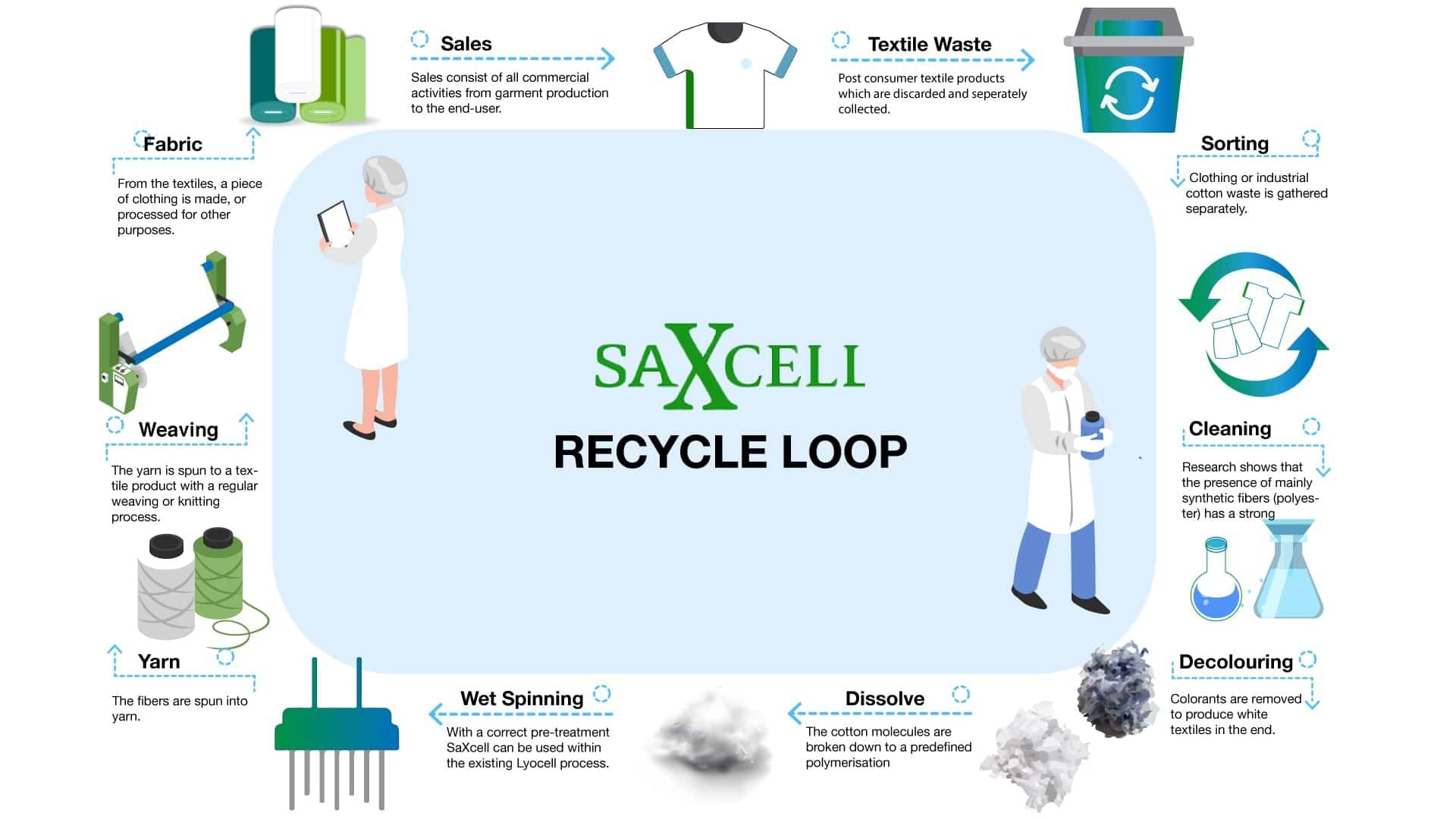

Niet bij alle chemische recyclage worden twee materialen gescheiden. De Nederlanders Gerrit Bouwhuis en Ger Brinks ontwikkelden samen een nieuw innovatieve vezel genaamd SaXcell, gemaakt van recycled katoen. Aan de hand van chemische recyclage recyclet het bedrijf één kilogram katoen tot 980 gram garen! Het bedrijf levert hiermee een grote bijdrage aan een circulaire textielketen. Ook de Boer Group gelooft in Saxcell en levert een bijdrage sinds 2016.

Dit is hoe het proces bij saxcell precies in elkaar zit:

Het Zweedse bedrijf Renewcell recyclet katoen en viscose tot pulp die gebruikt kan worden om nieuwe, kunstmatige cellulosevezels mee te maken. De fabriek verwerkt zowel pre- als post-consumer textielafval en heeft de capaciteit om 7000 ton Renewcell pulp per jaar te produceren. Dankzij deze slimme recyclage werkt het bedrijf mee aan een circulaire keten!

Wist je dat textielrecycling gemiddeld 30 tot 50% duurder is dan het garens maken van nieuwe vezels? Het Belgisch textielbedrijf Concordia wou hier verandering in brengen en ging daarom in zee met PurFi Global. Dit Amerikaanse bedrijf ontwikkelde een technologie om textielafval zonder vezel gewichtsverlies, terug te brengen tot de originele vezel die opnieuw gesponnen kan worden tot nieuw garen. Concordia Textile gelooft heel sterk in een circulair model waarbij ze bedrijfkledingtextiel terug kunnen recyclen en terug opnemen als grondstof en werd al door verschillende experts aangeduid als het bedrijf dat een leidende rol speelt op vlak van recycling.

Stoffen van 100% polyamide en polyester kunnen technisch gezien hersmolten worden maar gebeurt dit effectief en in welke volumes?

Thermische recycling is momenteel enkel haalbaar voor pre-consumer waste want polyester kleuringen en coatings kunnen allerlei chemicaliën bevatten die niet op het label van het kledingstuk weergegeven worden. Wanneer een kledingstuk met chemicaliën gerecycled wordt kan men niet garanderen dat het eindresultaat enkel de acceptable chemische kleurstoffen bevat.

Een jurk van een fast fashion merk zal bewerkte en toxische kleurstoffen bevatten en een andere jurk van een designer kan kwalitatief puur polyester zijn die geheel aan de normen van de Europese wetgeving voor chemicaliën voldoet. Van een nieuw kledingstuk dat hieruit zou ontwikkeld worden in Europa kan men dan niet garanderen dat het eindresultaat enkel de acceptable chemische kleurstoffen bevat.

Chemische stoffen vallen in de EU onder de REACH-wetgeving. REACH bevat nieuwe voorschriften inzake het in de handel brengen van zuivere chemische stoffen, mengsels en chemische stoffen die in goederen verwerkt worden. Het zorgt ervoor dat bedrijven verantwoordelijk zijn voor het beheersen van de risico’s die de restanten van chemische bewerkingen in stoffen voor de gezondheid en het milieu kunnen betekenen. |

De voordelen van tweedehands shoppen

Waar doneer je best jouw tweedehands kleding?

De problematiek van textielafval

14 januari 2026

6 november 2025

20 oktober 2025