30 janvier 2024

Lever le voile sur la controverse des diamants cultivés en laboratoire

- COSH! Member Publicity

- Fabrication

Vous savez maintenant que l’industrie de la mode crée une quantité gigantesque de déchets textiles. Mais où vont tous ces déchets? Pour que l’ industrie devienne plus circulaire, nos textiles usagés devraient trouver une destination éco-responsable après le don. Les techniques de recyclage ont-elles progressé ?

Quel pourcentage des déchets textiles est réellement recyclé ? COSH! a enquêté pour vous!

Les textiles collectés via les conteneurs à vêtements se composent de 55% de textiles réutilisables et d’une moyenne de 37% de textiles aptes au recyclage (chiffres du groupe Boer). Seulement 1% des textiles post-consommation sont recyclés en nouveaux vêtements. 12 % sont transformés en en quelque chose qui n’a pas beaucoup de valeur et 87 % des déchets textiles sont des pertes pures. La quantité de vêtements recyclés est donc bien inférieure à ce que les campagnes de marketing des grandes chaînes de fast-fashion pourraient laisser croire.

Greenpeace a également mené des recherches sur le recyclage. “Nous remarquons que beaucoup de bonnes idées et d’initiatives positives voient le jour mais le flux reste important”. Il est urgent d’augmenter la circularité des produits afin de réduire leur impact environnemental.

Chez COSH!, nous avons effectué des recherches sur le marché du recyclage et parlé aux grandes entreprises de tri. Nous avons interrogé les fournisseurs de fibres textiles et les fabricants de fils sur les flux entrants de leurs textiles dans l’espoir de créer un cycle textile traçable.

Les textiles de seconde main existent dans toutes sortes de matériaux et disposent de colorations chimiques inédites. De plus, les textiles se composent de différents types de fils et de longueurs de fibres. Il est donc extrêmement difficile de recycler à grande échelle des vêtements post-consommation en vêtements neufs.

Cela va totalement à l’encontre de ce que prétendent les grandes chaînes de fast fashion. Elles collectent des vêtements en masse et prétendent que leur recyclage est suffisant. Quiconque comprend la complexité du recyclage des textiles sait qu’il est presque impossible de recycler correctement de grandes quantités de vêtements de mauvaise qualité. Chez COSH!, nous remettons donc en question ce genre de campagne.

La solution serait que ces entreprises produisent des articles composés d’un seul matériau (comme Sioen et Alsico en Belgique, mais aussi Schijvens Mode aux Pays-Bas). Comme ces vêtements sont constitués d’un seul type de fibre, ils sont facilement recyclables. Les entreprises qui collectent ces vêtements peuvent les transformer plus rapidement en fil. Ce type de système de recyclage est plus fiable que le traitement de masse des textiles post-consommation dont l’origine est inconnue.

Malheureusement, les vêtements post-consommation ne sont pas les seuls à poser un problème majeur dans l’industrie de la mode. Une grande partie des vêtements n’atteint même pas le consommateur. Les marques de vêtements produisent en grande quantité. Cela est avantageux pour les marques de vêtements, qui obtiennent ainsi un meilleur prix par produit et pour le fabricant, qui peut ainsi employer plus de personnel. Mais ces gros volumes de vêtements entraînent également une surproduction donc des excédents de stocks.

Les stocks invendus ne sont pas réutilisés. Ils sont plutôt jetés ou brûlés pour éviter d’inonder le marché. Ce processus, en plus d’être énergivore et de générer de l’argent, est néfaste pour l’environnement. Chaque année, des déchets textiles d’une valeur de 100 milliards de dollars sont produits. Si nous parvenions à capter et à recycler cette quantité, nous pourrions créer de nombreux emplois dans les installations de collecte, de tri et de recyclage. Le recyclage serait donc positif non seulement pour l’environnement, mais aussi pour notre économie.

Les articles composés d’un mélange de différentes fibres rendent le processus de recyclage beaucoup plus difficile. Si un vêtement est composé à 100 % de coton, il est beaucoup plus facile à recycler. La marque belge HNST recycle des vieux jeans et les intègre dans ses nouveaux modèles. MUD jeans intègre également de vieux jeans dans ses collections grâce à un système bien rodé.

Hormis quelques exemples à petite échelle, le recyclage de plusieurs matériaux dans un même tissu doit évoluer. À l’heure actuelle, ce recyclage se fait encore à l’échelle industrielle, mais d’ici deux ans, Concordia espère être en mesure de traiter ce genre de déchets post-consommation.

Resortecs, à Bruxelles, est une société d’ingénierie qui recherche différentes solutions pour faciliter le recyclage des vêtements. Le démantèlement des vêtements demande beaucoup de travail et rend le processus de recyclage coûteux et long. Les boutons et les fermetures éclair, en particulier, nécessitent actuellement un travail manuel précis.

Grâce à une technique de couture intelligente, à des fils de couture fondants et à un four spécial, Resortecs veut rendre le processus de recyclage cinq fois plus rapide et faciliter la réutilisation des textiles. Nous ne sommes qu’au début mais les premiers projets pilotes ont été mis en place.

Pour l’instant, Resortecs se concentre sur les grandes entreprises de l’habillement qui souhaitent recycler leurs surstocks en utilisant la technique du fil fondu. À long terme, Resortecs souhaite faire de même pour les textiles de seconde main.

La société belge Valvan Baling systems a mis au point une technologie: la Fibersort, qui assure un tri plus efficace et plus approfondi des surplus de textiles.

Le processus de tri Fibersort intervient avant le processus de raffinage ou de recyclage chimique et trie les textiles selon 14 types de textiles (tels que la laine, le coton, la viscose, le polyester, le nylon, le polycoton,…), leur couleur et leur structure. Il en résulte environ 90 fractions différentes, soigneusement triées, ce qui rend le processus de recyclage ultérieur beaucoup plus réalisable et moins exigeant en main-d’œuvre. Une machine Fibersort trie 900 kg par heure. Un humain peut trier en moyenne 250 à 300 kg par jour.

Dans le tout nouvel atelier de confection circulaire de Malines, le Cilab, plusieurs entrepreneurs étudient les techniques permettant de rendre le processus de recyclage des textiles possible à plus grande échelle et de promouvoir ainsi la réutilisation des textiles. Les entrepreneurs visent principalement à upcycler les textiles excédentaires des marques et les surstocks des chaînes de magasins pour en faire de nouveaux vêtements.

Dans le cadre du projet pilote Woodyloop, 1400 accessoires ont été produits à partir de vêtements de nuit post-consommation par le groupe Woody en collaboration avec Sibille Diederichs GCV.

Les designers Doriane van Overeem (BE), Karolina Jurikova (CZ) et Maximilian Rittler (AUT) ont créé ensemble une collection de mode éco-responsable et abordable, commandée par MAD Brussels et dans le cadre du United Fashion Festival. Cette collection est sortie sous le nom de MAD Brussels Daily. Véronique Branquinho, Peggy Acke (MAD) et Niki de Schryver (Fondatrice de COSH!) ont apporté leur conseils du fait de leur expertise !

Dans Circuit, le centre circulaire de De Kringwinkel Antwerpen, vous pouvez maintenant trouver les poufs KLEREZOOI. Ils ont développé cette collaboration avec Onbetaalbaar et The Woody Group.

Dans le cas du recyclage mécanique, les textiles sont recyclés, découpés, fibrés et filés en un nouveau fil. Ce type de recyclage est possible pour le coton et la laine et ne peut contenir que 5 % maximum d’élasthanne. La résistance de la fibre recyclée dépend beaucoup de la qualité du textile d’origine. Actuellement, une nouvelle fibre est souvent ajoutée au matériau recyclé afin de garantir une résistance suffisante du nouveau fil.

Exemples de recyclage mécanique pour les consommateurs :

Loopalife est une marque néerlandaise de vêtements circulaires qui fabrique de nouveaux vêtements à partir de textiles usagés collectés dans des centres de tri locaux. La marque trie les vêtements par couleur et par matériau et retire les boutons, les fermetures éclair et les étiquettes. Ensuite, ils rafraîchissent les textiles par recyclage mécanique. Les fibres recyclées sont ensuite fusionnées avec diverses nouvelles fibres et filées en fil. Avec ce fil, de nouveaux vêtements sont fabriqués.

La marque de vêtements Rifo utilise divers matériaux circulaires. La marque de vêtements fabrique de nouveaux bonnets, écharpes et pulls à partir de pulls en cachemire déjà portés et des jeans recyclés. L’entreprise italienne Rifo récupère également la dentelle des tables. Rifo travaille autant que possible avec des mono-matériaux. Elle ne mélange que du coton recyclé avec du coton vierge, et du cachemire recyclé avec du cachemire vierge.

Lorsqu’un matériau est constitué d’un mélange d’une matière végétale et d’une matière issue du pétrole (comme le polyester ou le polyamide), le recyclage chimique est nécessaire. L’un des deux matériaux est alors dissous avec un additif chimique et est perdu dans le processus.

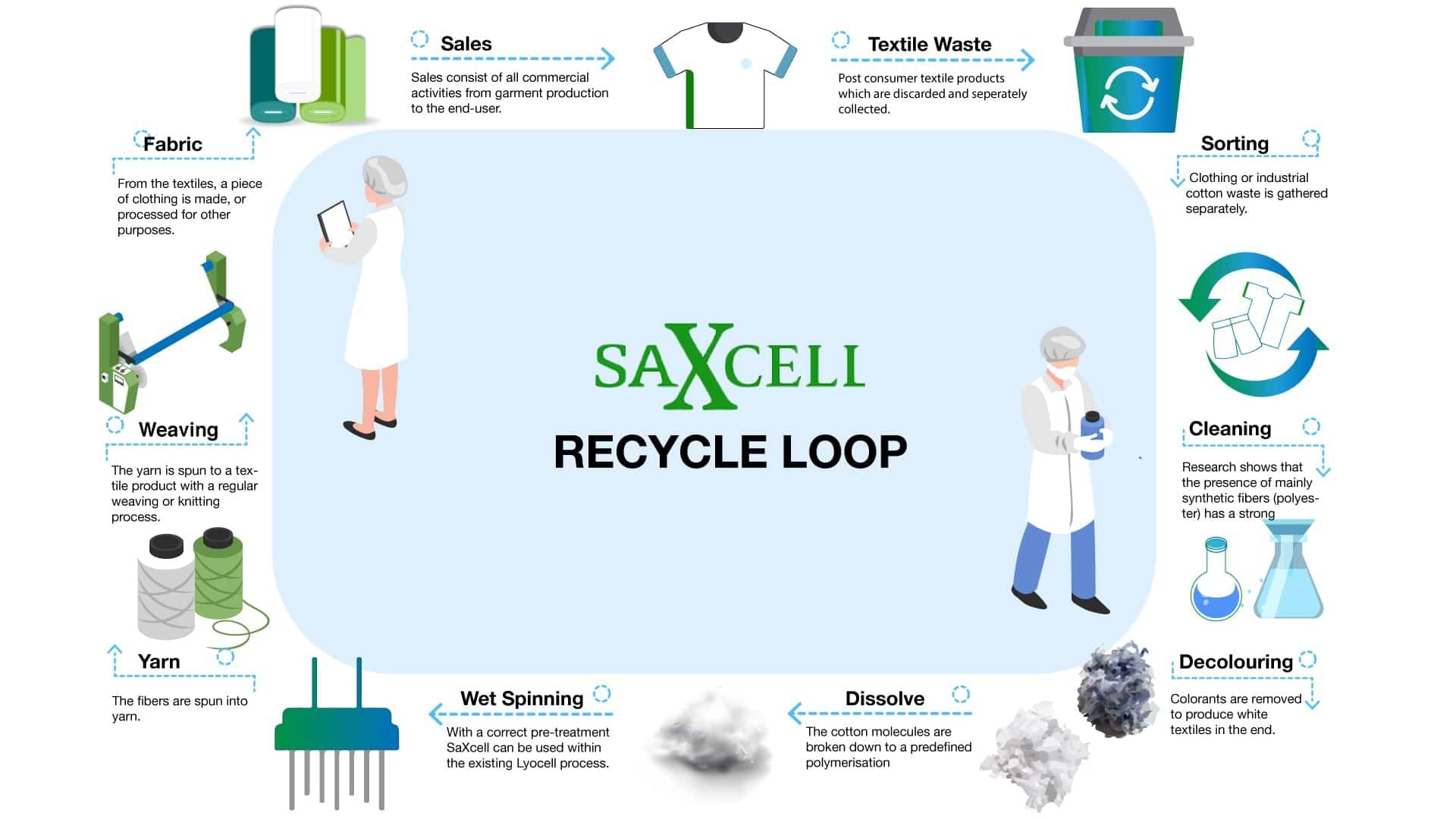

Tous les recyclages chimiques n’impliquent pas la séparation de deux matériaux. Les Néerlandais Gerrit Bouwhuis et Ger Brinks ont mis au point une nouvelle fibre innovante appelée SaXcell, composée de coton recyclé. Grâce au recyclage chimique, l’entreprise recycle un kilogramme de coton en 980 grammes de fil ! De cette manière, l’entreprise apporte une contribution majeure à une chaîne textile circulaire. Le groupe Boer croit également en SaXcell et apporte sa contribution depuis 2016.

Voici comment fonctionne le processus chez SaXcell :

L’entreprise suédoise Renewcell recycle le coton et la viscose en pâte à papier qui peut être utilisée pour fabriquer de nouvelles fibres cellulosiques artificielles. L’usine traite les déchets textiles de pré-consommation et de post-consommation et a la capacité de produire 7 000 tonnes de pâte à papier Renewcell par an. Grâce à ce recyclage intelligent, l’entreprise contribue à une chaîne circulaire !

Saviez-vous que le recyclage des textiles est en moyenne 30 à 50 % plus cher que la fabrication de nouvelles fibres ? L’entreprise textile belge Concordia a voulu changer cela et s’est associée à PurFi Global. Cette société américaine a mis au point une technologie permettant de réduire les déchets textiles à la fibre d’origine, sans perte de poids de la fibre, afin de pouvoir la filer en un nouveau fil. Concordia Textile croit fermement en un modèle circulaire permettant de recycler les textiles d’entreprise et de les réutiliser comme matières premières. Elle a déjà été désignée par divers experts comme l’entreprise leader dans le domaine du recyclage.

Le recyclage thermique n’est actuellement possible que pour les déchets de pré-consommation, car les teintures et les revêtements en polyester peuvent contenir toutes sortes de produits chimiques qui ne sont pas indiqués sur l’étiquette du vêtement. Lorsqu’un vêtement est recyclé avec des produits chimiques, il n’est pas possible de garantir que le résultat final ne contient que les colorants chimiques acceptables.

Une robe d’une marque de fast-fashion contiendra des teintures traitées et toxiques, tandis qu’une autre robe d’un créateur peut être faite de polyester de qualité pure, entièrement conforme aux normes de la législation européenne sur les produits chimiques. On ne peut pas garantir qu’un nouveau vêtement conçu à partir de ce matériau en Europe ne contiendra que des colorants chimiques acceptables dans le résultat final.

Les substances chimiques présentes dans l’UE sont soumises à la législation REACH. REACH définit de nouvelles règles concernant la commercialisation des substances chimiques pures, des mélanges et des substances chimiques incorporées dans des biens. Les entreprises sont responsables de la gestion des risques pour la santé et l’environnement qui peuvent découler des résidus de traitement chimique des substances.

Les avantages des achats d’occasion

Où donnez-vous vos vêtements de seconde main ?

Le problème des déchets textiles

La chaîne d’approvisionnement des grandes chaînes de magasins d’occasion

30 janvier 2024

27 novembre 2023

18 septembre 2023